机器人载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+储能柜入簇AGV:解锁柔性生产新姿势

文章来源: 浏览次数:45次

随着储能产业的迅猛发展,市场的需求被充分激发,储能领域已成为能源领域发展的新热点。在储能行业迅速扩张的过程中,其面临的挑战和不足也逐渐显现。为了有效应对储能制造装配环节的多元挑战,上海汇聚公司推出了重载AGV及储能柜入簇设备,旨在针对性地解决储能行业发展的瓶颈问题,推动储能行业自动化水平的进一步提升,并向储能行业提供智能化、灵活配置的生产物流解决方案,以助力企业构建全面、高效的数字化生产流程体系。

产品介绍:

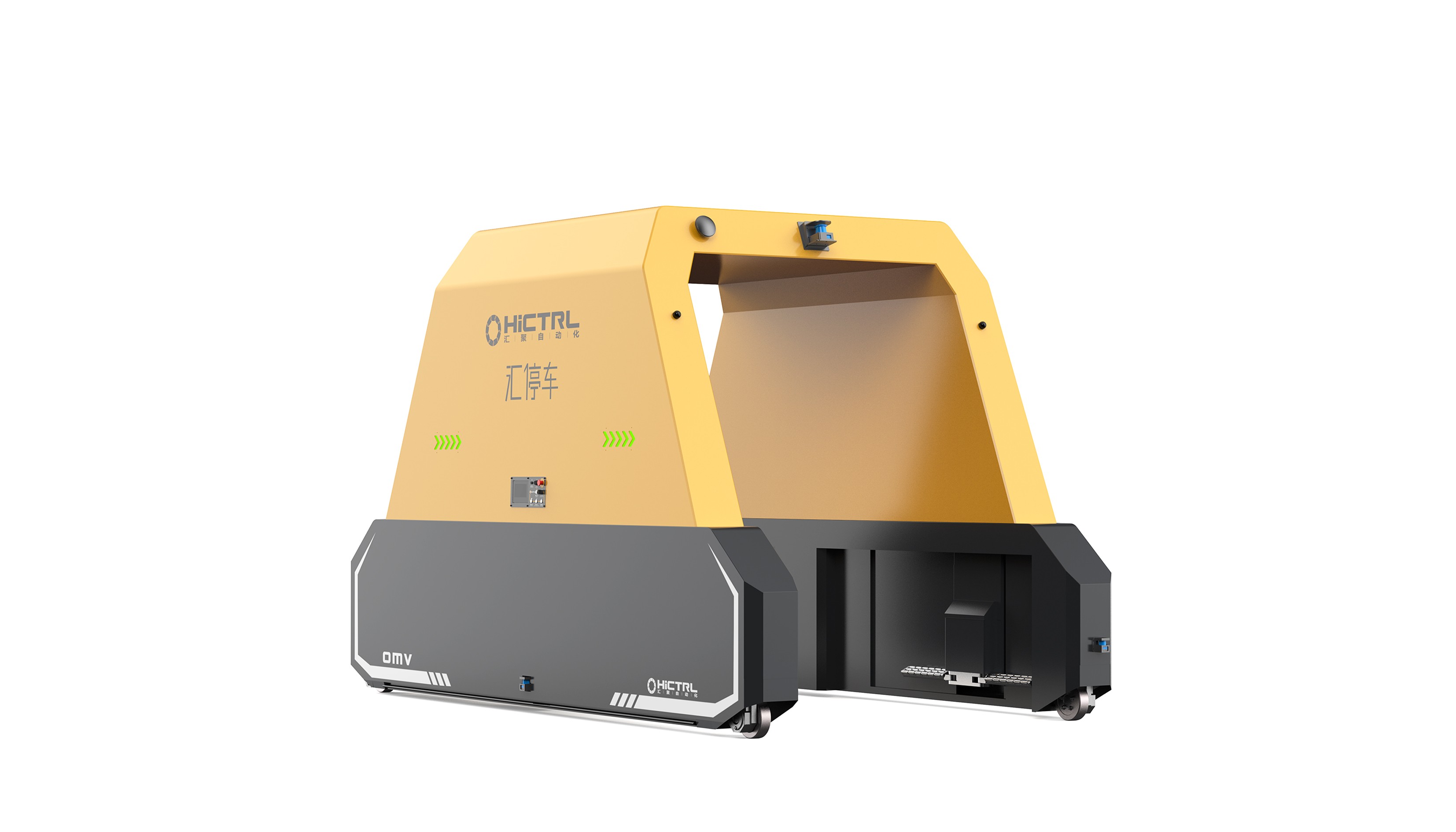

一、重载AGV

1、具备50吨的载重能力,采用差速轮驱动,实现全向移动,配备色带导航与二维码定位技术,定位精度可达 ±5mm。

2、液压系统控制举升平台,支持向上举升,可集成多种工业设备以扩展功能。

3、在狭小空间内平稳转运重载物件,进行大型物件的精密对接装配,在高精尖机器设备的检修中发挥着不可替代的作用。

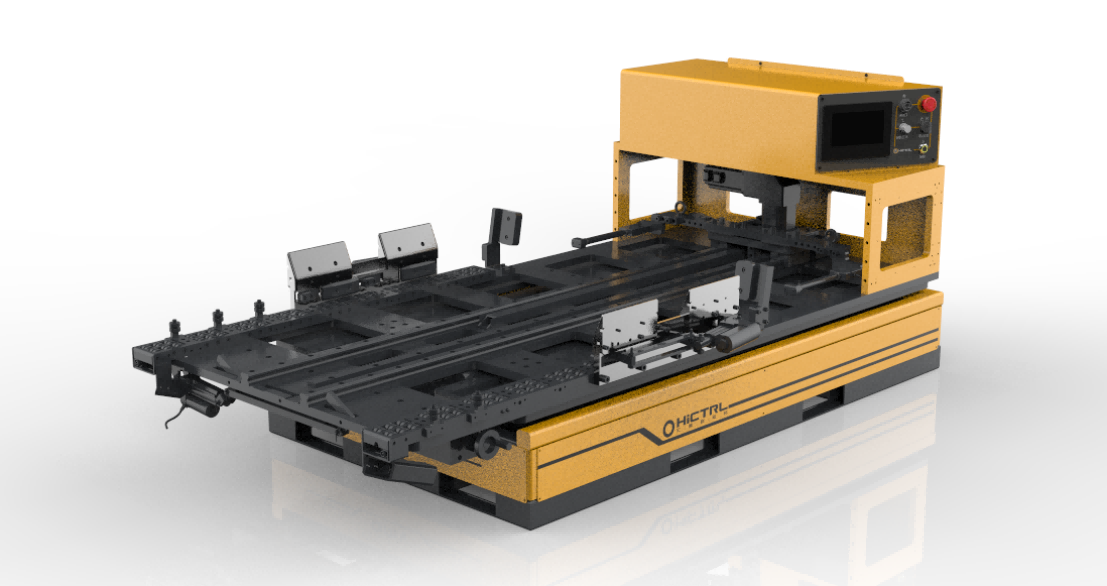

1、采用先进的自动化技术和精准的控制系统,配备麦克纳姆轮四轮驱动,实现全向移动行驶。

2、能够与生产线的电池柜自动对接。动力托举机构具备左右、前后的角度调节功能,能够自动识别、接取pack簇,并按照预定的生产顺序将其精准地装入电池柜内。

3、同时具备推出压力检测、报警功能状态、显示功能等。

4、搭配激光+二维码导航系统,设备定位精准;pack包入柜时通过视觉系统引导,入柜精度精确。

三、手动入簇设备

1、采用舵轮驱动,性能稳定可靠,转弯半径小,能够满足不同规格的Pack入柜需求,性价比高。

2、设备结构简单,操作过程中便捷、灵活度高。

3、实现800kg及以下pack包的入柜需求,具备前进、后退、转弯功能,载具具有升降,俯仰,旋转,推拉,夹紧松开等功能。

4、通过传感器辅助人工操作,pack入柜时通过摄像头以及显示屏引导。

5、执行入柜动作时有推力传感器,当出现异常时,停止装柜,并触发报警,以保护pack包。

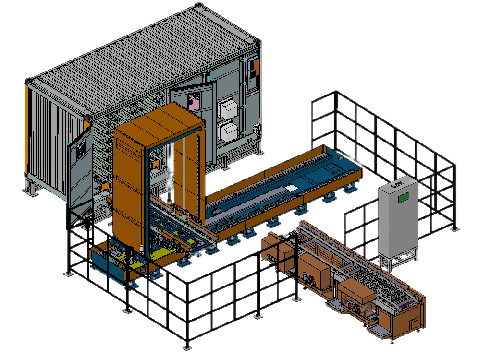

四、地轨式入簇设备

1、适用于单一化程度较高的生产厂家,生产量大,出货量大,以104大pack为例,生产节拍可达到每pack≤60s。

2、相较于其他设备,pack入柜效率高,性价比优势明显,采用交流电供电,设备可24小时连续工作。

3、实现1000kg及以下pack包的入柜需求,由pack提升、pack输送、pack前推、视觉定位等多部分组成,轨道行走采用伺服齿轮齿条驱动的形式;定位精度精确。

4、pack包入柜时通过视觉系统引导,入柜精度精确。

5、pack包载具有推力传感器,当出现异常时,自动停止装柜,并触发报警,以保护pack包不被损坏。

规划设计:

汇聚通过对整线联动进行研究,分析产线节拍,平衡工位工况,优化物流路线,在原有自动化设备、视觉与检测设备、扫光&检测成套装备等深厚的经验上,革新技术,完善流程,实现产品自动切换。重载AGV实现储能柜的集装箱等大负荷转运,储能柜入柜车满足PACK自动化生产线硬件配置转运和工艺要求,共同达到整线节拍目标。

工程开发:

上海汇聚根据客户对储能柜集装箱的尺寸和重量要求、电池产品的工艺参数以及现场布局分析等具体情况,对重载AGV和储能柜入簇设备进行了研发和创新设计。完善客户现场规划,制定关键产品参数,并结合柔性自动化生产线方案,突破行业技术壁垒,解决技术难题,构建智能化和数字化的全流程体系。

自动化流程:

工艺流程包括集装箱的上下线、PACK簇的安装与预紧、PACK簇的定制拧紧等环节,具备了高度集成、关键工位自动化、自动化物流、产品安全控制以及人员安全控制等核心优势。

操作对比:

由于Pack产线作业面积广阔、搬运路径较长,人工搬运物料时难以固定停靠位置,且位置偏差较大,导致人工搬运速度与产线节拍不匹配,容易引起现场自动化设备对接错误,影响生产作业的顺利进行。此外,现场设备众多,设备系统之间缺乏信息交互,需要人工记录作业数据,这不仅增加了工作量,也提高了出错率。

(图片来源于网络,如侵权请联系删除)

在接收到搬运指令后,重载AGV依据路线规划,依次将物料送达指定工位,从而简化运转流程,避免位置偏差导致的错误,节约人力成本,实现省时高效的操作。根据pack尺寸、现场工作条件以及其他客户需求,确定储能柜入簇设备的选型,进而实现pack簇的智能化接取和转运。设备能够与企业生产管理系统互联,接收生产任务指令并上传生产数据,大幅度减少工作量和错误率,实现数据处理和通信能力的智能化升级。

安全方面:

传统的PACK生产线通常需要大量人工周转环节,效率低下,隐患较多,安全风险较高,甚至出现过“人工蹬踹协助电池包入柜”的情况,自动化程度低,柔性化生产能力不足,容易引发安全隐患。

(图片来源于网络,如侵权请联系删除)

在接收任务后,重载AGV能够在既定路径内独立完成重载转运任务。储能柜入簇设备则能够实现电池包、箱体以及线束等部件的智能化转运,显著减少人工参与,降低劳动强度,并有效避免安全风险。

效率对比:

针对客户多样化的需求,上海汇聚提供差异化的储能转运服务,一站式问题解决,优化车间布局,提升技术研发与产品智能化与生产线的协同效率,从而显著提高上下工序的协同效率和场景决策效率。

各工序信息和设备屏障交互:实现多设备、多工序、多任务智能协同工作。

IT建设成本下降:由于统筹规划,大幅减少服务器及无线网络的重复覆盖。

硬件设施投入减少:随着周转加快,各级库存下降,库房单位占用面积减少。

(文宣部分内容为小编撰写,若有侵权或用词不当,可联系修改或删除)