机器人载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+【案例解析】OMV全向移动叶片打磨机器人VS传统人工打磨

文章来源:汇聚OMV 浏览次数:7576次

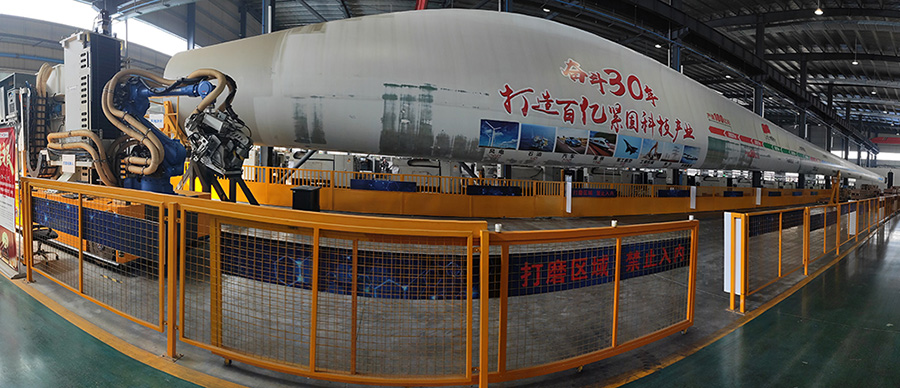

由于风力发电机叶片尺寸大、曲面复杂,打磨抛光十分不易,长期以来一直依靠人工打磨,人工打磨效率低、劳动强度大、打磨质量难以保证且粉尘污染严重,作业环境恶劣。将打磨机器人引入风电叶片生产线上,可以有效提高打磨效率、改善车间打磨环境。

传统打磨方式

OMV全向移动打磨机器人

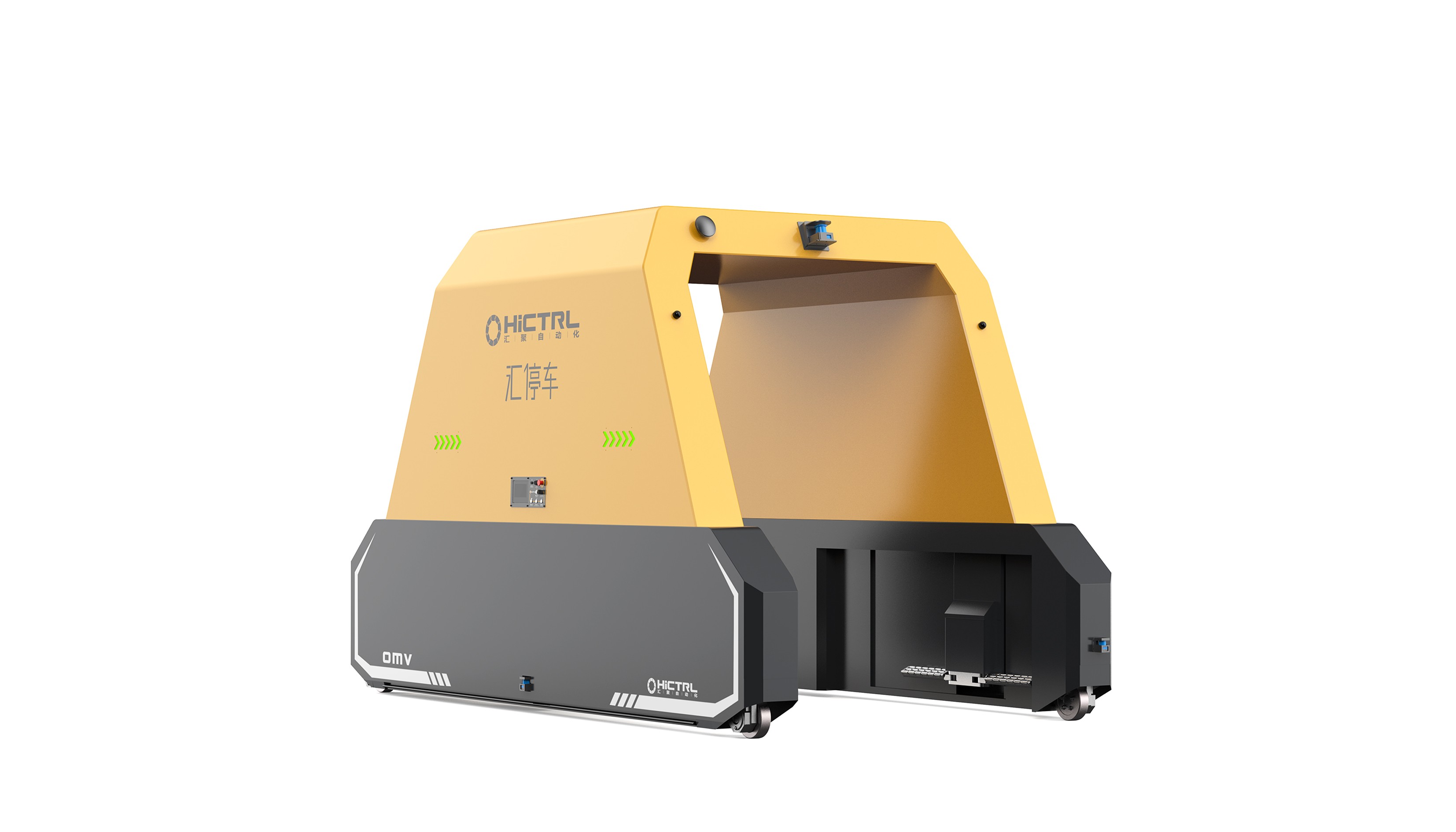

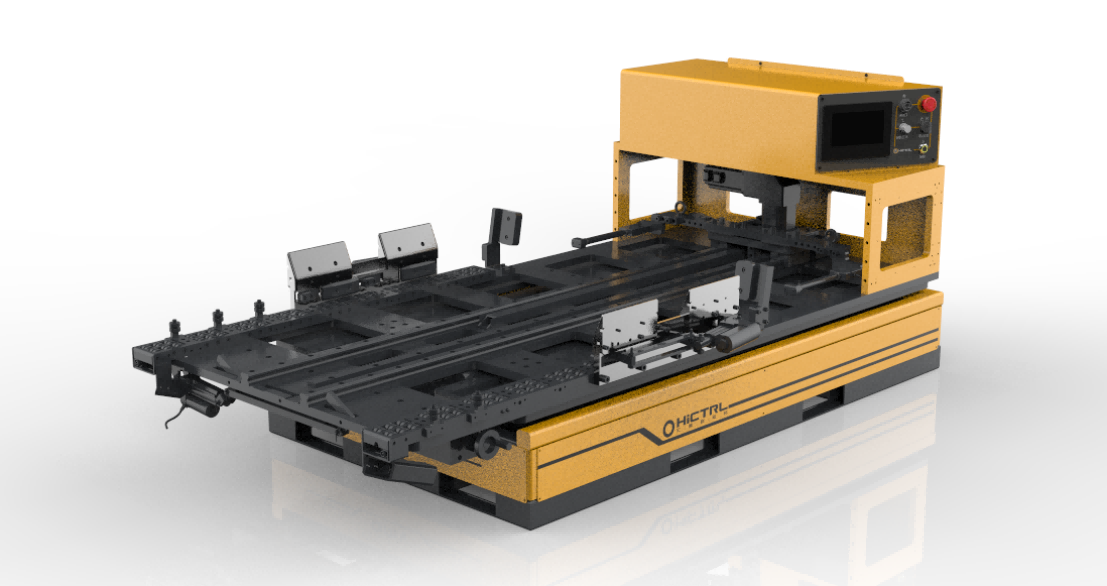

打磨机器人配备有一个OMV全向移动车,该OMV能实现前进、后退、自转、横移、任意角度斜行等全方位移动,运行速度30m/min(可调节),能够越过高度差为10mm的障碍,能通过30mm宽的沟槽;具备激光导航系统,能自行设置行驶路径,重复定位误差为±10mm。

更环保

风力发电机叶片尺寸大,曲面复杂,打磨抛光操作不易。长期以来,国内一直依赖人工打磨,人工打磨效率低、劳动强度大、打磨质量难以保证,且粉尘污染极为严重,易引发粉尘职业病危害。

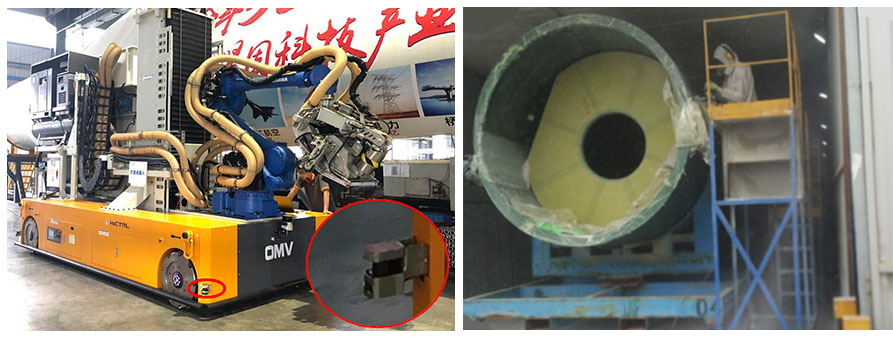

激光导航自动打磨机器人可有效取代人工打磨。配备有自动吸尘系统,在打磨过程中利用负压自动吸收叶片打磨过程中所产生的粉尘,有效避免粉尘职业病的危害。

更安全

由于风电叶片尺寸大,传统人工打磨需要借助于登高梯、脚手架等工具,并且需要反复上下,易发生踏空、倾倒等风险,给作业人员带来极大的安全隐患。

OMV全向移动打磨机器人无需人工现场值守。OMV四周装有防撞触边和安全扫描仪,以监控打磨区域的场景和可能的碰撞,可能的安全风险会导致设备停止工作,确保安全生产。

目前国内的叶片最长为83.6米,相当于30层楼那么高,重约35吨。叶片需要经过打磨、刮腻子、喷漆、切边等工序才能进行有效工作。

激光导航自动打磨机器人搭载麦克纳姆轮全向自动导航驾驶底盘系统,采用四轮驱动,可在二维平面内无死角任意漂移,通过精准规划工作路径后,可自动完成任意型号风电叶片的打磨工作。

传统风力叶片打磨主要依靠人工,1支表面积约300平方米、长度56米的叶片平均需要15个人打磨4小时。这项工作不仅效率低,且过程中易造成大量玻璃纤维粉尘,污染环境的同时,也易使工人患病。

自动打磨系统拥有很高的打磨效率,打磨一个叶片的时间仅需3-4小时,其打磨效率是人工打磨的10倍以上,可24小时作业,无职业健康风险,预计2-4年可以收回设备成本。

通过打磨机器人的应用,成功实现了由机器人代替人工,并实现了全自动化,达到了解放操作员工的目的,为风电叶片的加工生产提供了先进的自动化解决方案,是当前风力发电叶片智能化及自动化加工的一大进步。

传统打磨方式

OMV全向移动打磨机器人

打磨机器人配备有一个OMV全向移动车,该OMV能实现前进、后退、自转、横移、任意角度斜行等全方位移动,运行速度30m/min(可调节),能够越过高度差为10mm的障碍,能通过30mm宽的沟槽;具备激光导航系统,能自行设置行驶路径,重复定位误差为±10mm。

更环保

风力发电机叶片尺寸大,曲面复杂,打磨抛光操作不易。长期以来,国内一直依赖人工打磨,人工打磨效率低、劳动强度大、打磨质量难以保证,且粉尘污染极为严重,易引发粉尘职业病危害。

激光导航自动打磨机器人可有效取代人工打磨。配备有自动吸尘系统,在打磨过程中利用负压自动吸收叶片打磨过程中所产生的粉尘,有效避免粉尘职业病的危害。

更安全

由于风电叶片尺寸大,传统人工打磨需要借助于登高梯、脚手架等工具,并且需要反复上下,易发生踏空、倾倒等风险,给作业人员带来极大的安全隐患。

OMV全向移动打磨机器人无需人工现场值守。OMV四周装有防撞触边和安全扫描仪,以监控打磨区域的场景和可能的碰撞,可能的安全风险会导致设备停止工作,确保安全生产。

目前国内的叶片最长为83.6米,相当于30层楼那么高,重约35吨。叶片需要经过打磨、刮腻子、喷漆、切边等工序才能进行有效工作。

激光导航自动打磨机器人搭载麦克纳姆轮全向自动导航驾驶底盘系统,采用四轮驱动,可在二维平面内无死角任意漂移,通过精准规划工作路径后,可自动完成任意型号风电叶片的打磨工作。

传统风力叶片打磨主要依靠人工,1支表面积约300平方米、长度56米的叶片平均需要15个人打磨4小时。这项工作不仅效率低,且过程中易造成大量玻璃纤维粉尘,污染环境的同时,也易使工人患病。

自动打磨系统拥有很高的打磨效率,打磨一个叶片的时间仅需3-4小时,其打磨效率是人工打磨的10倍以上,可24小时作业,无职业健康风险,预计2-4年可以收回设备成本。

通过打磨机器人的应用,成功实现了由机器人代替人工,并实现了全自动化,达到了解放操作员工的目的,为风电叶片的加工生产提供了先进的自动化解决方案,是当前风力发电叶片智能化及自动化加工的一大进步。