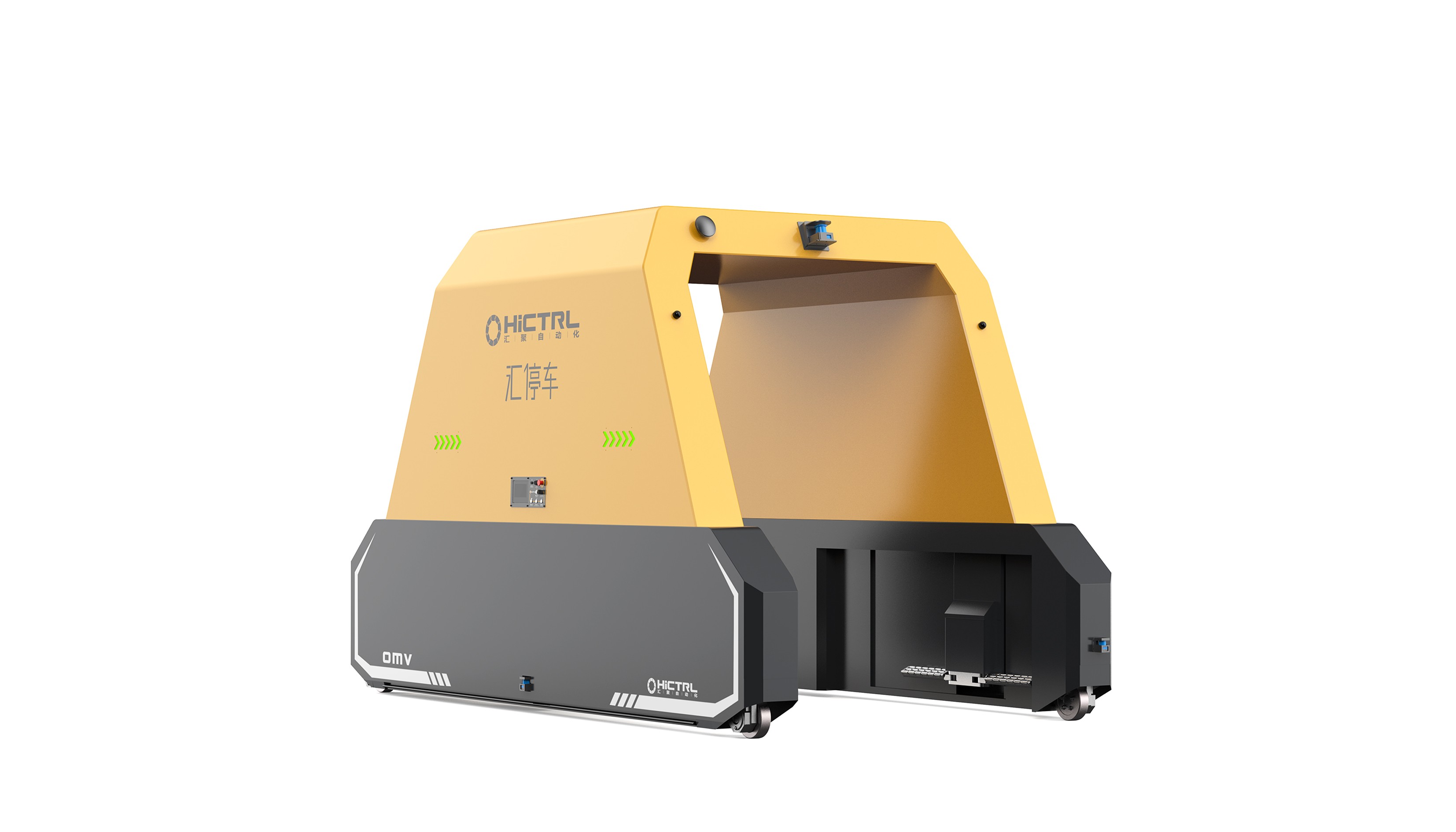

机器人载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+智能仓储模式下的自动化立体库与智能平库有何不同?

文章来源:汇聚OMV 浏览次数:1101次

随着我国“智能制造2025”的提出与发展,智能仓储模式(自动化立体库和智能平库)由于它自身独特的优势, 在制造企业内的应用已经越来越多,特别是烟草、医药、机械、汽车、食品饮料等行业。

共同点

1、货架存储,节省库存占地面积,提高空间利用率;

2、计算机控制,所有信息均存于数据库,智能作业实现账实同步;

3、物料、产品的出、入库管理,物料与库存信息 100% 自动化采集和管理;

4、产品、工装、物料、工具等生产资源相关数据可查阅、质量可控和可追溯;

5、自动化设备替代人工,节省人力资源成本。自动化立体库自有特点:由立体货架、有轨巷道堆垛机、出入库输送机系统、辅助设备、载具、作业控制软件系统(WCS)等组成。

1、充分利用仓库的垂直空间,高位货架最高支持 50m;

2、自动存取,运行和处理速度快,提高工作效率;

3、能够满足特殊仓储环境的需要,如避光、低温、有毒等特殊环境;

4、结构复杂,配套设备多,对仓库的基建条件要求高,且设备投入较大;

5、对货架安装精度要求高,施工周期长;

6、对货物的包装要求严格,且储存货品的品种会受到一定的限制。

智能平库自有特点:

由高位货架、OMV自动堆高车、托盘、OMV作业控制系统(WSS)等组成。

1、充分利用传统仓库建筑条件、托盘货架等资源,投入成本较低;

2、窄巷道作业模式,增加仓库单位面积库存量;

3、结构简单,施工周期短;

4、可根据仓库业务量随机调整货架数量及通过增加 OMV 车辆来应对业务高峰;

5、长距离运输,OMV系统能够有效地进行任意站点运输,减少人力资源浪费。

专属定制,应用案例:

一、信阳某客户智能前移式叉车搬运物料自动化入库项目:助力某药业打造智能化工厂,创造企业新型能力,实现物料自动化入库管理,配合WMS仓库管理系统,将托盘放入、取出至指定位置,代替人工操作车辆的搬运工作,实现柔性化生产,节省人工入库寻找库位,人工出库寻找货品的时间,增加仓库的流转效率,增加仓库容量,让有限的空间存放更多的货物。

二、成都某客户智能前移叉车物料搬运自动出入库项目:其设备用于仓库箱装物料的进出货搬运,可实现在自动模式下控制全向自动运行托盘,满足将托盘自动化运输到多层货架库位上,实现自动入库、出库的工作流程,避免人员反复进入仓库,节省时间,提高效率。

三、上海某客户墙板安装专机前移式叉车项目:在前移叉车上安装旋转器与工装架对接安装,采用麦克纳姆轮技术,使车辆可以任意方向移动,包括直行,横向移动。特别对于装配可以进行距离微调,微调精度达到±0.5mm。

1、窄巷道作业:

①货架通道宽度2.3米,根据托盘尺寸及货架间隙定制OMV智能叉车车体的外形尺寸,充分利用货架与货架之间的仓储面积,提升储存货量;

②底层货物地面放置,采用前移式叉车,可以轻松实现底层货物的地面放置。

2、多层货架作业:

①最高举升7米(业内麦轮智能无人叉车较高高度),满足将托盘自动输送到多层货架库位上,实现四层货架;

②全向移动功能:OMV智能前移叉车采用麦克纳姆轮、四轮独立驱动,全向移动功能,实现二维平面内任意方向的移动功能,包括直行、横行、斜行、任意曲线的移动、360°旋转等全向移动形式,与地面接触材质为高强度聚氨酯材料,移动过程中不损伤地面。

3、多车调度作业:

货物托盘转运上货架,使用WMS调度系统,前移叉车根据指令通过规划好的路径运送托盘放入指定货架,由智能叉车系统控制实现叉车的双车调度,实现自行进入指定位置,并能够自动归位,回到停放区。

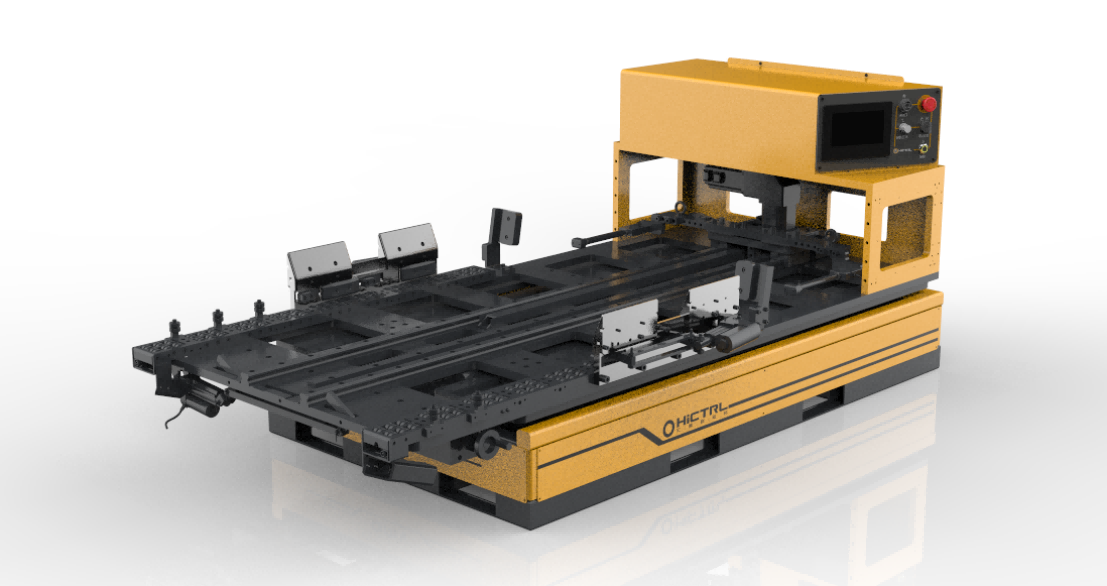

OMV对传统的AGV进行了新的定义,更符合未来数字化、智能工厂、无人化工厂的需求,现被广泛应用于地铁、高铁、航天航空的制造、维修、装配等场所;自动化物流仓储等领域。

共同点

1、货架存储,节省库存占地面积,提高空间利用率;

2、计算机控制,所有信息均存于数据库,智能作业实现账实同步;

3、物料、产品的出、入库管理,物料与库存信息 100% 自动化采集和管理;

4、产品、工装、物料、工具等生产资源相关数据可查阅、质量可控和可追溯;

5、自动化设备替代人工,节省人力资源成本。自动化立体库自有特点:由立体货架、有轨巷道堆垛机、出入库输送机系统、辅助设备、载具、作业控制软件系统(WCS)等组成。

1、充分利用仓库的垂直空间,高位货架最高支持 50m;

2、自动存取,运行和处理速度快,提高工作效率;

3、能够满足特殊仓储环境的需要,如避光、低温、有毒等特殊环境;

4、结构复杂,配套设备多,对仓库的基建条件要求高,且设备投入较大;

5、对货架安装精度要求高,施工周期长;

6、对货物的包装要求严格,且储存货品的品种会受到一定的限制。

智能平库自有特点:

由高位货架、OMV自动堆高车、托盘、OMV作业控制系统(WSS)等组成。

1、充分利用传统仓库建筑条件、托盘货架等资源,投入成本较低;

2、窄巷道作业模式,增加仓库单位面积库存量;

3、结构简单,施工周期短;

4、可根据仓库业务量随机调整货架数量及通过增加 OMV 车辆来应对业务高峰;

5、长距离运输,OMV系统能够有效地进行任意站点运输,减少人力资源浪费。

专属定制,应用案例:

一、信阳某客户智能前移式叉车搬运物料自动化入库项目:助力某药业打造智能化工厂,创造企业新型能力,实现物料自动化入库管理,配合WMS仓库管理系统,将托盘放入、取出至指定位置,代替人工操作车辆的搬运工作,实现柔性化生产,节省人工入库寻找库位,人工出库寻找货品的时间,增加仓库的流转效率,增加仓库容量,让有限的空间存放更多的货物。

二、成都某客户智能前移叉车物料搬运自动出入库项目:其设备用于仓库箱装物料的进出货搬运,可实现在自动模式下控制全向自动运行托盘,满足将托盘自动化运输到多层货架库位上,实现自动入库、出库的工作流程,避免人员反复进入仓库,节省时间,提高效率。

三、上海某客户墙板安装专机前移式叉车项目:在前移叉车上安装旋转器与工装架对接安装,采用麦克纳姆轮技术,使车辆可以任意方向移动,包括直行,横向移动。特别对于装配可以进行距离微调,微调精度达到±0.5mm。

1、窄巷道作业:

①货架通道宽度2.3米,根据托盘尺寸及货架间隙定制OMV智能叉车车体的外形尺寸,充分利用货架与货架之间的仓储面积,提升储存货量;

②底层货物地面放置,采用前移式叉车,可以轻松实现底层货物的地面放置。

2、多层货架作业:

①最高举升7米(业内麦轮智能无人叉车较高高度),满足将托盘自动输送到多层货架库位上,实现四层货架;

②全向移动功能:OMV智能前移叉车采用麦克纳姆轮、四轮独立驱动,全向移动功能,实现二维平面内任意方向的移动功能,包括直行、横行、斜行、任意曲线的移动、360°旋转等全向移动形式,与地面接触材质为高强度聚氨酯材料,移动过程中不损伤地面。

3、多车调度作业:

货物托盘转运上货架,使用WMS调度系统,前移叉车根据指令通过规划好的路径运送托盘放入指定货架,由智能叉车系统控制实现叉车的双车调度,实现自行进入指定位置,并能够自动归位,回到停放区。

OMV对传统的AGV进行了新的定义,更符合未来数字化、智能工厂、无人化工厂的需求,现被广泛应用于地铁、高铁、航天航空的制造、维修、装配等场所;自动化物流仓储等领域。

- 上一个: 市场革新AGV智能无人叉车提供解决方案

- 下一个: 非标定制AGV为企业解决了什么问题?