机器人载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+汽车制造车间AGV搬运解决方案

文章来源: 浏览次数:16次

在汽车制造车间中,白车身搬运与整车下线环节对物流效率、精度及安全性要求极高。汽车搬运AGV通过夹持式与载车板式双线布局,为不同工艺段提供定制化解决方案,成为智能制造升级的核心驱动力。

一、场景适配与设备选型

1、白车身搬运:夹持式AGV

采用4组可调夹具,动态适配不同车型(轿车/SUV)的底盘结构,定位精度±0.5mm,避免车身变形。激光导航(SLAM技术)确保在1.8米窄通道内灵活转向。

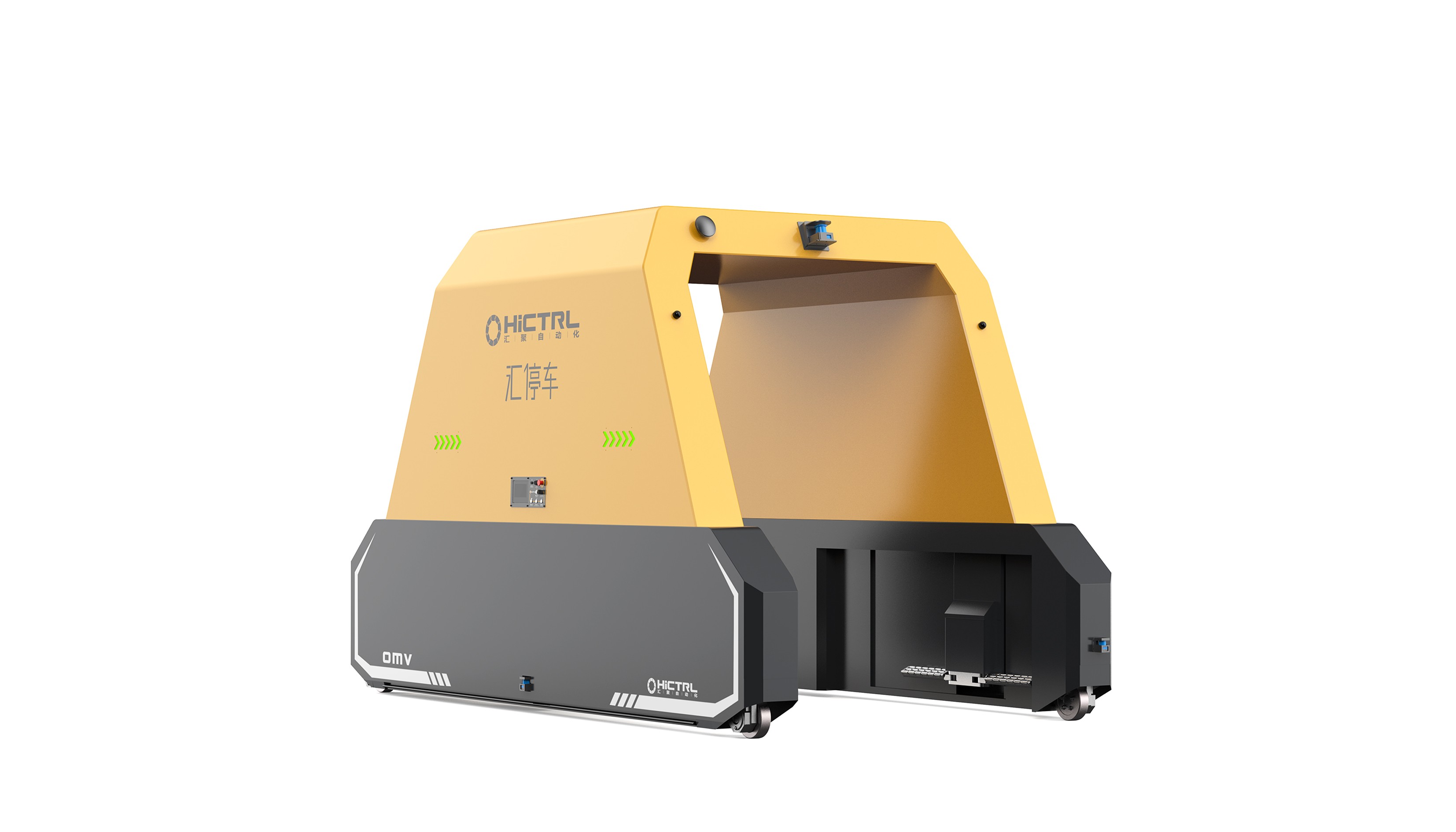

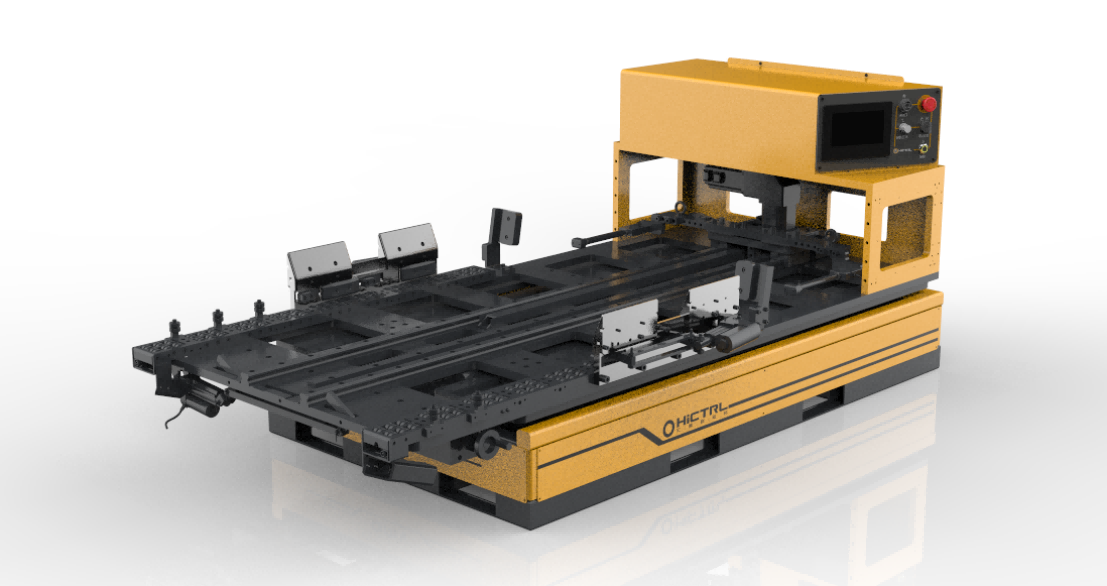

2、整车下线:载车板式AGV/夹持式AGV/分体夹持式AGV均可

载重可达3吨,配备防滑纹路与重力传感器,适配燃油车与新能源车型。通过识别车辆信息,自动规划路径至检测线或仓储区,提升日均转运量。

二、技术优势:安全与智能双驱动

多车协同调度:WMS系统实时分配任务,支持多台AGV并行作业。

安全防护:激光雷达+急停装置,遇障碍物0.1秒内制动,降低事故率。

柔性扩展:模块化设计支持夹具/载车板快速切换,适配产线改造需求。

三、案例效益

某车企引入夹持式AGV后,整车下线搬运人工成本减少70%。

汽车搬运AGV以“精准适配、高效安全”的特性,推动制造车间向智能化转型。未来,5G与AI技术的融合将进一步提升AGV的自主决策能力,赋能汽车产业高效发展。

- 上一个: 铸铜管料连铸产线AGV转运案例

- 下一个: 重载AGV在狭窄车间的灵活搬运方案