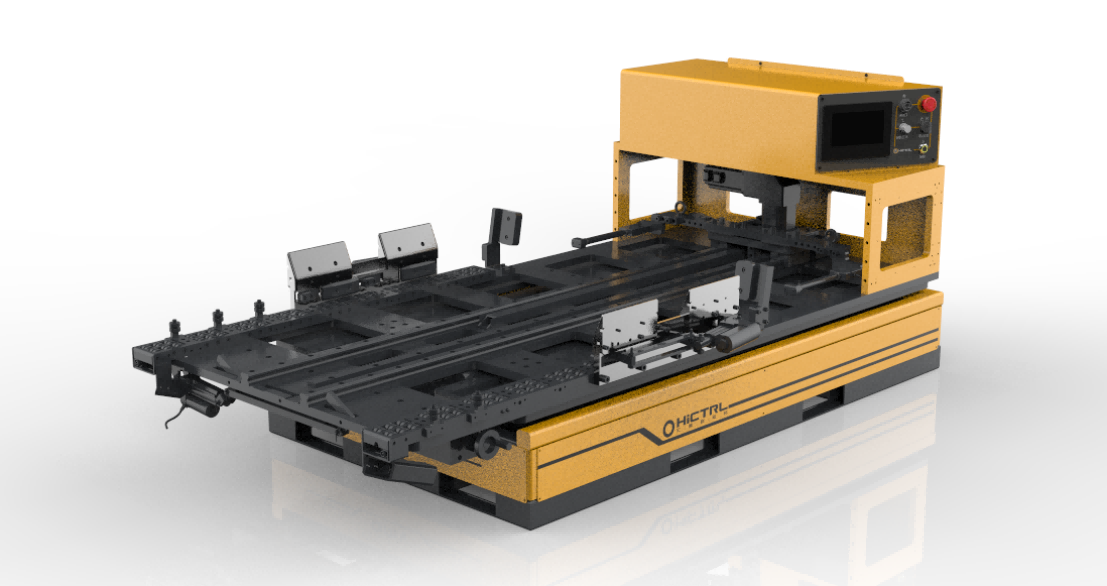

机器人载重2.8吨,最快行驶速度可达每秒1.0米, 应用汇聚自有控制技术,让机器人安全有序的完成轿车的搬运工作。

DETAILED+铸铜管料连铸产线AGV转运案例

文章来源: 浏览次数:18次

在铜管连铸生产中,高温铜液(1200℃-1400℃)的转运效率与安全性直接影响产品质量与成本。传统人工叉车与轨道搬运模式存在效率低、氧化损耗高、安全隐患大等痛点。某大型铜管制造企业通过引入高温AGV智能转运系统,成功实现全流程无人化升级,为行业提供了可复制的标杆案例。

一、行业痛点与解决方案

1、高温铜液转运风险高

人工搬运易引发铜液飞溅、氧化等问题,年损耗超200吨,且存在烫伤事故隐患。

2、产线协同效率低

连铸机与轧管机节拍不匹配,铜锭积压导致产能浪费约15%。

3、AGV解决方案:

①智能模块设计:激光笔章系统、起升系统、包盖系统、专用倾倒属具、铁屑清扫系统,搭配麦克纳姆轮,能满足铜水包的转运及浇注需求。

②双车编组搬运:两台AGV按需编组搬运铜水,双倍提升转运效率。

二、技术优势与实施效果

1、激光SLAM导航,确保铜水倾倒时的精准对接;

2、WMS系统实时接收连铸机生产数据,动态调度AGV任务,智能安全;

3、激光雷达+精准电子秤实时监测铜液满载状态,异常情况自动报警并启动应急制停。

4、麦克纳姆轮全向移动技术,适应2.2米窄通道,提升车间空间利用率。

三、经济效益与社会价值

效率提升:AGV缩短转运节拍,产能倍增;

成本优化:减少高温作业人员,降低人力成本;

安全升级:零事故运行,减少保险支出。

- 上一个: 暂无上一篇

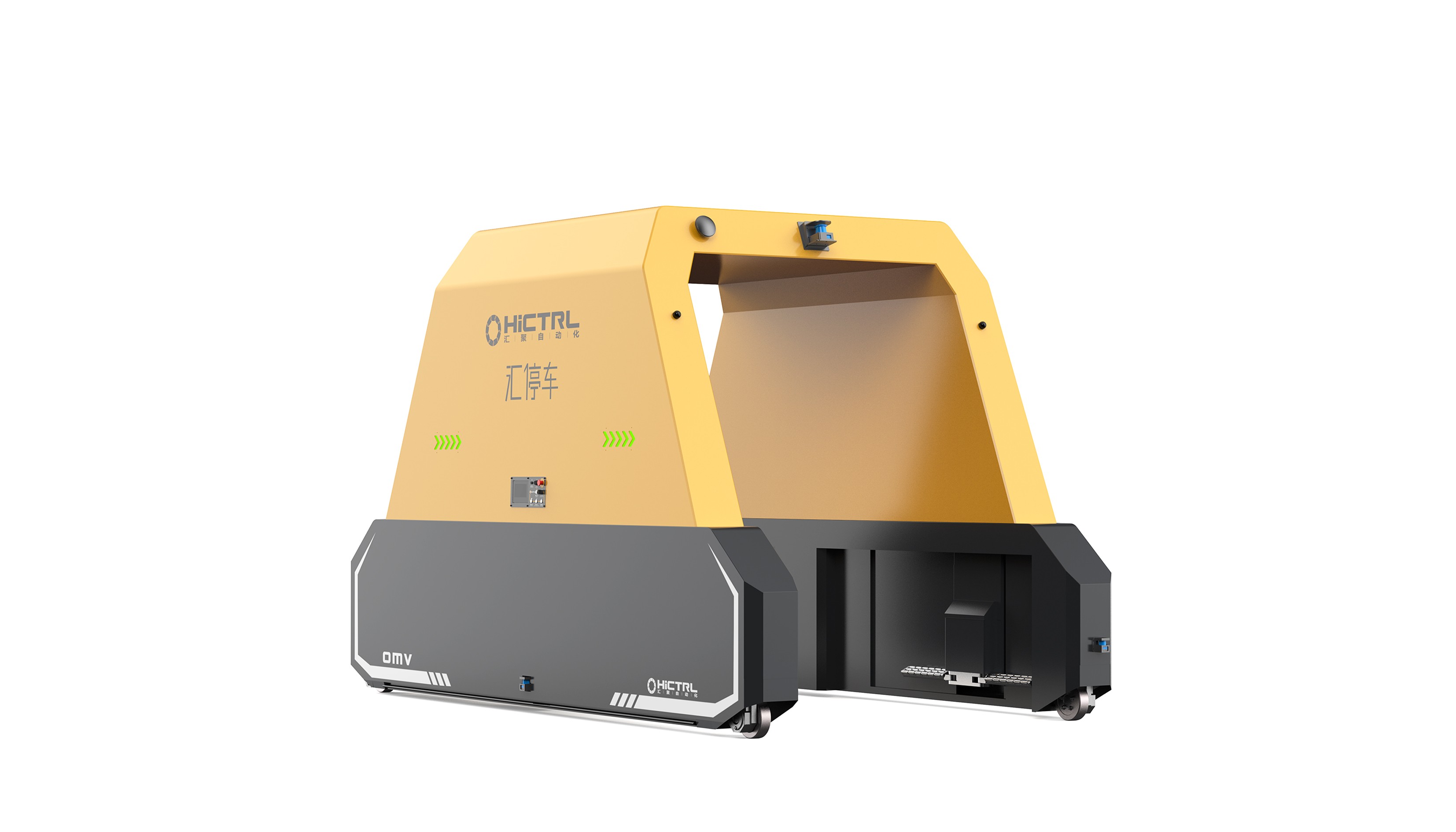

- 下一个: 汽车制造车间AGV搬运解决方案